A propos des moteurs synchrones

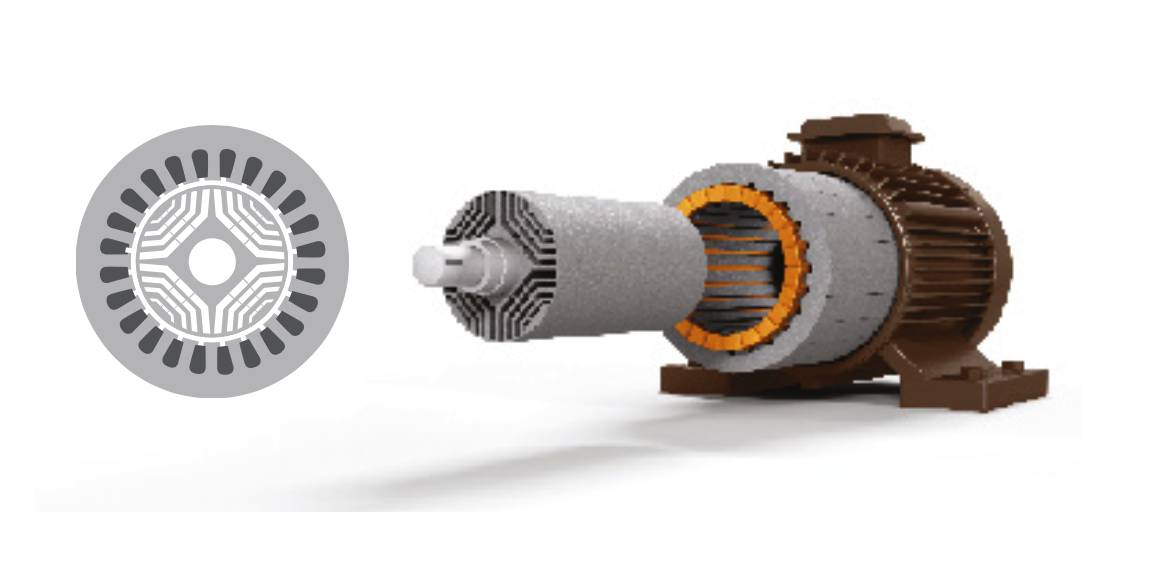

Le moteur synchrone se définit par le fait que le rotor tourne à la même vitesse que le champ magnétique créé par les bobinages du stator. La conception du stator est dans de nombreux cas similaire à celle des moteurs à induction, avec des enroulements distribués. Certains fabricants utilisent des enroulements concentriques (en fente) qui permettent une conception de moteur plus compacte et nécessitent moins de cuivre. Les économies d'énergie réalisées par la réduction de l'utilisation du cuivre sont cependant souvent englouties par des pertes supplémentaires, qui résultent des harmoniques dans le flux de l'entrefer provoqués par la construction par evea solution.

Un moteur synchrone est un type de moteur électrique dans lequel la vitesse de rotation de son rotor est synchronisée avec la fréquence du courant alternatif (CA) qui alimente le stator. Autrement dit, le rotor tourne à la même vitesse que le champ magnétique tournant généré par le stator, ce qui est la définition de la "synchronisation".

Principe de fonctionnement

Le moteur synchrone fonctionne sur le principe de l'induction électromagnétique. Le stator est alimenté par un courant alternatif, créant un champ magnétique tournant. Le rotor, quant à lui, est conçu pour tourner à la même vitesse que ce champ magnétique, ce qui entraîne une rotation synchrone.

Il existe deux types principaux de moteurs synchrones :

- Moteur synchrone à excitation externe (moteur à rotor bobiné) : Le rotor est équipé d’un enroulement, auquel on fournit un courant continu (ou un champ magnétique externe), créant ainsi un champ magnétique permanent.

- Moteur synchrone à rotor permanent (moteur à aimants permanents) : Le rotor possède des aimants permanents qui génèrent un champ magnétique propre.

Caractéristiques principales

Vitesse constante : La vitesse de rotation du moteur synchrone est déterminée par la fréquence du courant alternatif et le nombre de pôles du moteur, selon la formule :

où :

- : la vitesse synchrone (en tr/min),

- : la fréquence du courant alternatif (en Hz),

- : le nombre de pôles du moteur.

Cette vitesse est constante tant que la fréquence du courant reste stable.

Facteur de puissance : Un moteur synchrone peut fonctionner avec un facteur de puissance unitaire (à la condition que l'excitation soit bien réglée), contrairement aux moteurs à induction qui ont tendance à avoir un facteur de puissance inférieur à un.

Démarrage : Les moteurs synchrones nécessitent généralement un dispositif de démarrage (par exemple, un moteur à induction auxiliaire ou un démarrage par fréquence variable), car ils ne démarrent pas en synchronisme avec la fréquence du réseau. Le rotor doit atteindre la vitesse synchrone avant de se synchroniser avec le champ tournant.

Réglage de la vitesse : La vitesse est strictement liée à la fréquence du courant alternatif. Pour changer la vitesse du moteur synchrone, on doit modifier la fréquence de l'alimentation (ce qui est possible avec un variateur de fréquence, mais cela est moins courant dans les applications classiques).

Avantages des moteurs synchrones

- Haute efficacité : Grâce à leur facteur de puissance qui peut être corrigé, les moteurs synchrones sont plus efficaces que les moteurs à induction dans certaines applications.

- Stabilité : Ils maintiennent une vitesse constante, même si la charge varie.

- Capacité de correction du facteur de puissance : Un moteur synchrone peut être utilisé pour améliorer le facteur de puissance dans un réseau électrique en générant ou absorbant de l'énergie réactive, selon son excitation.

Inconvénients

- Démarrage difficile : Le démarrage d’un moteur synchrone peut être plus compliqué, car il ne peut pas démarrer à une vitesse nulle. Il faut donc un dispositif de démarrage approprié.

- Coût et complexité : Ils sont plus coûteux et complexes à fabriquer que les moteurs à induction.

Applications

Les moteurs synchrones sont utilisés dans diverses applications où la stabilité de la vitesse est cruciale, notamment :

- Dans les grandes installations industrielles,

- Dans les générateurs électriques (pour produire de l’électricité),

- Pour les applications nécessitant un contrôle précis de la vitesse,

- Pour la correction du facteur de puissance dans les réseaux électriques.

En résumé, un moteur synchrone est idéal pour des applications où la vitesse constante et la correction du facteur de puissance sont importantes. Cependant, il est moins couramment utilisé que le moteur à induction dans les applications standards en raison de la complexité de son démarrage.

commentaires

laisse ton commentaire